主要引自GB/T 12959—2008《水泥水化热测定方法》第3章。叙述了水泥水化热溶解热测定方法(基准法)的方法原理、材料、试剂及配制、仪器设备、试验室条件、试验步骤、试验结果计算等内容。适用于中热硅酸盐水泥、低热硅酸盐水泥、低热矿渣硅酸盐水泥、硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰硅酸盐水泥、粉煤灰硅酸盐水泥。其他品种水泥采用溶解热方法时应确定该品种水泥测读温度的时间。

GB/T 12959—2008 参照美国 ASTM C186— 1998《水硬性水泥水化热测定方法》、日本 JISR5203—1987《水泥水化热测定方法溶解热法》和欧洲EN 196-8: 2003《水化热测定方法 溶解热法》、EN 196-9: 2003《定量测定水化热 半绝热法》、俄罗斯ΓOCT 310. 5 — 1988《水泥水化热量热仪测定法 直接法》等试验方法标准。

7. 2. 15. 1方法原理

本方法是依据热化学盖斯定律,化学反应的热效应只与体系的初态和终态有关而与反应的途径无关提出的。它是在热量计周围温度一定的条件下,用未水化的水泥与水化一定龄期的水泥分别在一定浓度的标准酸溶液中溶解,测得溶解热 之差,作为该水泥在该龄期内所放出的水化热。

7.2.15.2材料、试剂及配制

(1)水泥试样应通过0.9mm的方孔筛,并充分混合均匀。

(2)氧化锌(ZnO)用于标定热量计热容量,使用前应预先进行如下处理,将氧化锌放入坩埚内,在900?950℃下灼烧1h取出,置于干燥器中冷却后,用玛瑙研钵研磨至全部通过 0.15mm方孔筛,贮存备用。在进行热容量标定前,应将上述制取的氧化锌约50g在900?950℃下灼烧5min,然后在干燥器中冷却至室温。

(3)氢氟酸(HF)浓度为40% (质量分数)或密度1. 15?1. 18g/cm3。

(4)硝酸(HNO3)—次应配制大量浓度为(2.00±0.02)mol/L的硝酸溶液。配制时量取浓度为65%?68% (质量分数)或密度为 1.39?1.41g/cm3(20℃)的浓硝酸138mL,加蒸馏水稀释至1L。

硝酸溶液的标定:用移液管吸取25mL上述已配制好的硝酸溶液,移入250mL的容量瓶中,用蒸馏水稀释至标线,摇匀。接着用已知浓度 (约0. 2mol/L)的氢氧化钠标准溶液标定容量瓶中硝酸溶液的浓度,该浓度乘以10即为上述已配制好的硝酸溶液的浓度。

(5)标准中所用试剂应用分析纯。用于标定的试剂应为基准试剂。所用水应符合GB/T 6682 《分析实验室用水规格和试验方法》中规定的三级水要求。

7.2.15.3仪器设备

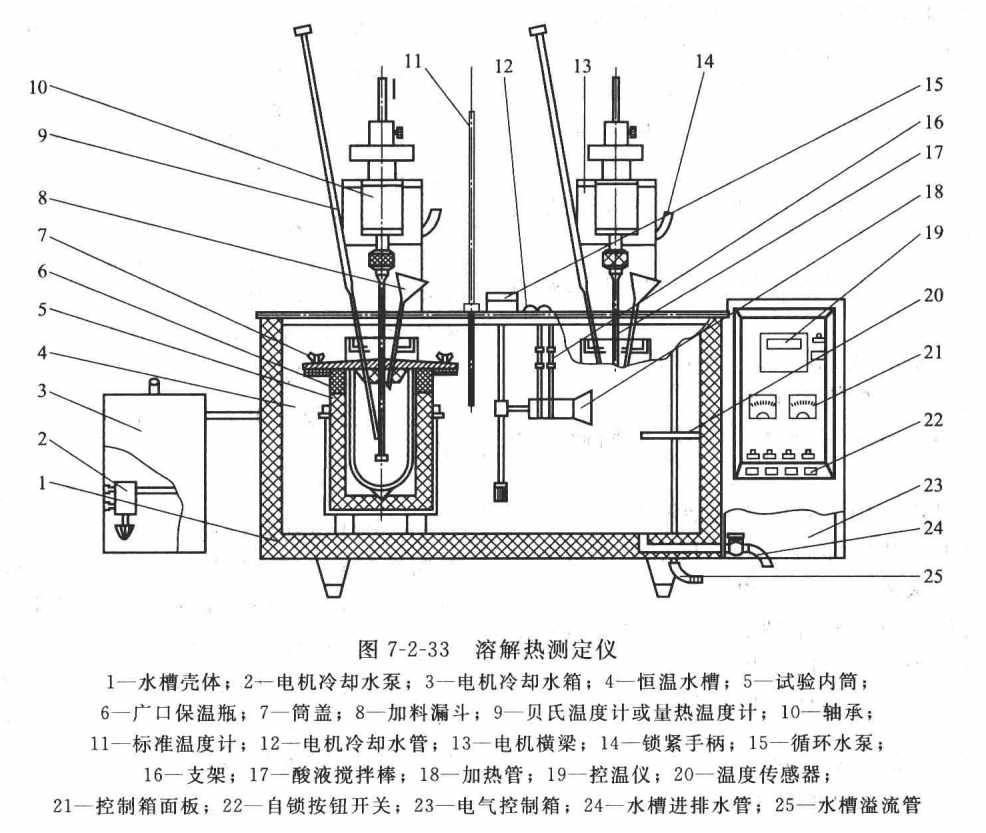

(1)溶解热测定仪 由恒温水槽、内筒、广口保温瓶、贝克曼差示温度计或量热温度计、搅拌装置等主要部件组成。另配一个曲颈玻璃加料漏斗和一个直颈加酸漏斗。有单筒和双筒两种,双筒如图7-2-33所示。

①恒温水槽 水槽内外壳之间装有隔热层,内壳横断面为椭圆形的金属筒,横断面长轴 750mm,短轴 450mm,深 310mm,容积约 75L,并装有控制水位的溢流管。溢流管高度距底部约 270mm,水槽上装有两个用于搅拌保温瓶中酸液 的搅拌器,水槽内装有两个放置试验内筒的筒座,进排水管、加热管与循环水泵等部件。

②内筒 筒口为带法兰的不锈钢圆筒,内径150mm,深210mm,筒内衬有软木层或泡沫塑料,筒口上镶嵌有橡胶圈以防漏水,盖上有三个孔,中孔安装酸液搅拌棒,两侧的孔分别安装加料漏斗和贝克曼差示温度计或量热温度计。

②内筒 筒口为带法兰的不锈钢圆筒,内径150mm,深210mm,筒内衬有软木层或泡沫塑料,筒口上镶嵌有橡胶圈以防漏水,盖上有三个孔,中孔安装酸液搅拌棒,两侧的孔分别安装加料漏斗和贝克曼差示温度计或量热温度计。

③广口保温瓶 配有耐酸塑料筒,容积约为600mL,当盛满比室温高约5℃的水、静置 30min时,其冷却速率不得大于0.001℃/min。

④贝克曼差示温度计(以下简称贝氏温度计) 分度值为0. 01℃,差示温度为5. 2℃,插入酸液部分须涂以石蜡或其他耐氢氟酸的材料。试验前应用量热温度计将贝氏温度计零点调整到约14. 500℃。

⑤ 量热温度计 分度值为0.01℃,量程 (14?20)℃,插入酸液部分须涂以石蜡或其他耐氢氟酸的材料。

⑥搅拌装置 酸液搅拌棒直径φ(6.0?6. 5) mm,总长约280mm,下端装有两片略带轴向推进作用的叶片,插入酸液部分必须用耐氢氟酸的材料制成。水槽搅拌装置使用循环水泵。

⑦曲颈玻璃加料漏斗 漏斗口与漏斗管的中轴线夹角约为30°,口径约为70mm,深100mm,漏斗管外径7. 5mm,长95mm,供装试样用。加料漏斗配有胶塞。

⑧直颈加酸漏斗 由耐酸塑料制成,上直径约70mm,管长120mm,外径7. 5mm。

(2)天平 量程不小于200g,分度值为 0.001g和量程不小于600g,分度值为0. 1g天平各一台。

(3)高温炉使用温度900?950℃,并带有恒温控制装置。

(4)试验筛 0. 15mm和0. 60mm方孔筛各一个。

(5)铂金坩埚或瓷坩埚 容量约30mL。瓷坩埚使用前应编号灼烧至恒重。

(6)研钵 钢或铜材料研钵、玛瑙研钵各1个。

(7)低温箱 用于降低硝酸溶液温度。

(8)水泥水化试样瓶 由不与水泥作用的材料制成,具有水密性,容积约15mL。

(9)其他 磨口称量瓶、分度值为0.1℃的温度计、放大镜、时钟、秒表、干燥器、容量瓶、吸液管、石蜡、量杯、量筒等。

7.2.15.4试验室条件

(1)试验室温度应保持在(20±1)℃,相对湿度不低于50%。室内应备有通风设备。

(2)试验期间恒温水槽内的水温应保持在 (20 士 0. 1)℃。

(3)恒温水槽用水为纯净的饮用水。

7.2.15.5试验步骤

(1)热量计热容量的标定

①贝氏温度计或量热温度计、保温瓶及塑料内衬、搅拌棒等应编号配套使用。使用贝氏温度计试验前应用量热温度计检査贝氏温度计零点。如果使用量热温度计,不需调整零点,可直接测定。

②在标定热量计热容量的前24h应将保温瓶放入内筒中,酸液搅拌棒放入保温瓶内,盖紧内筒盖,再将内筒放入恒温水槽内。调整酸液搅拌棒悬臂梁使夹头对准内筒中心孔,并将酸液搅拌棒夹紧。在恒温水槽内加水使水面高出试验内筒盖(由溢流管控制高度),打开循环水泵等,使恒温水槽内的水温调整并保持到(20 士 0. 1)℃,然后关闭循环水泵备用。

③试验前打开循环水泵,观察恒温水槽温度使其保持在(20士0.1)℃,从安放贝氏温度计孔插入直颈加酸漏斗,用500mL耐酸的塑料杯称取(13. 5 ± 0.5)℃ 的(2. 00 士 0.02)mol/L 硝酸溶液约410g,量取8mL40%氢氟酸加入耐酸塑料量杯内,再加入少量剩余的硝酸溶液,使两种混合溶液总质量达到(425±0. 1)g,用直颈加酸漏斗加入到保温瓶内,然后取出加酸漏斗,插入贝氏温度计或量热温度计,中途不应拔出避免温度散失。

④开启保温瓶中的酸液搅拌棒,连续搅拌 20min后,在贝氏温度计或量热温度计上读出酸液温度,此后每隔5min读酸液温度,直至连续15min,每5min上升的温度差值相等时 (或三次温度差值在0.002℃内)为止。记录酸液温度,此温度值即为初测读数?0,初测期结束。

⑤初测期结束后,立即将事先称量好的 (7士0. 001)g氧化锌通过加料漏斗徐徐地加入保温瓶酸液中(酸液搅拌棒继续搅拌),加料过程须在2min内完成,漏斗和毛刷上均不得残留试样,加料完毕盖上胶塞,避免试验中温度散失。

⑥从读出初测读数?0起分别测读20min、40min、60min、80min、90min、120min 时贝氏温度计或量热温度计的读数,这一过程为溶解期。

⑦热量计在各时间内的热容量按式(7-2-26) 计算,计算结果保留至0.1J/℃:

C=G0[1072.0+0.4(30-ta)+0.5(t-ta)]/R0 (7-2-26)

式中 C——热量计热容量,J/℃;

G0 ——氧化锌质量,g;

t——氧化锌加入热量计时的室温,℃;

ta——溶解期次测读数加贝氏温度计0℃时相应的摄氏温度(如使用量热温度计时,ta的数值等于?0的读数),℃;

R0——经校正的温度上升值,

1072.0——氧化锌在30℃时的溶解热,J/g;

0.4——溶解热负温比热容,J/(℃? g);

0.5——氧化锌比热容,J/(℃ ? g);

R0值按式(7-2-27)计算,计算结果保留至 0? 001℃ :

R0= (?a-?0 ) - a/(b-a)×(?b -?a) (7-2-27)

式中?0——初测期结束时(即开始加氧化锌时)的贝氏温度计或量热温度计读数,

?a——溶解期的次测读的贝氏温度计 或量热温度计读数,°c;

?b——溶解期结束时测读的贝氏温度计或量热温度计的读数,℃;

a, b——分别为测读?a或?b时距离测初读数?0时所经过的时间,min。

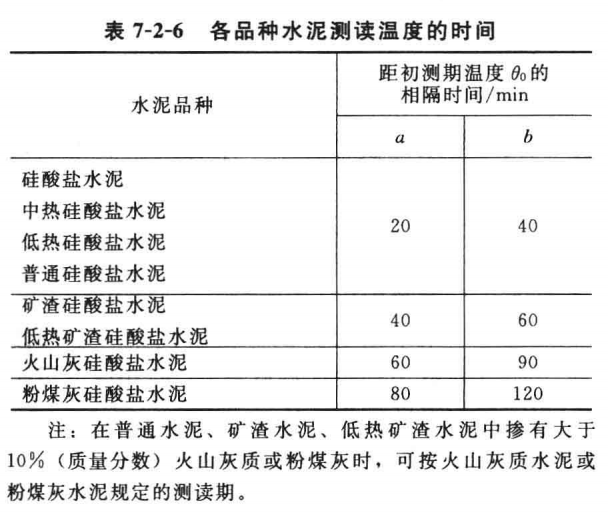

⑧为了保证试验结果的,热量计热容量对应?a 、?b的测读时间a、b应分别与不同品种水泥所需要的溶解期测读时间对应,不同品种水泥的具体溶解期测读时间按表7-2-6规定。 ⑨热量计热容量应平行标定两次,以两次标定值的平均值作为标定结果。如果两次标定值相差大于5.0J/℃时,应重新标定。

⑨热量计热容量应平行标定两次,以两次标定值的平均值作为标定结果。如果两次标定值相差大于5.0J/℃时,应重新标定。

⑩在下列情况下,热容量应重新标定:

①重新调整贝氏温度计时;

②当温度计、保温瓶、搅拌棒更换或重新涂覆耐酸涂料时;

③当新配制的酸液与标定热量计热容量的酸液浓度变化大于±0.02mol/L时;

④对试验结果有疑问时。

(2)未水化水泥溶解热的测定

①按7. 2. 15. 5 (1)①?④进行准备工作和初测期试验,并记录初测温度 。

。

②读出初测温度 后,立即将预先称好的四份(3±0.001)g未水化水泥试样中的一份在 2min内通过加料漏斗徐徐加入酸液中,漏斗、称量瓶及毛刷上均不得残留试样,加料完毕盖上胶塞。然后按表7-2-6规定的各品种水泥测读温度的时间,准时读记贝氏温度计读数

后,立即将预先称好的四份(3±0.001)g未水化水泥试样中的一份在 2min内通过加料漏斗徐徐加入酸液中,漏斗、称量瓶及毛刷上均不得残留试样,加料完毕盖上胶塞。然后按表7-2-6规定的各品种水泥测读温度的时间,准时读记贝氏温度计读数 和

和 。第二份试样重复份的操作。

。第二份试样重复份的操作。

③余下两份试样置于900?950℃下灼烧 90min,灼烧后立即将盛有试样的坩埚置于干燥器内冷却至室温,并快速称量。灼烧质量G1以两份试样灼烧后的质量平均值确定,如两份试样的灼烧质量相差大于0.003g时,应重新补做。

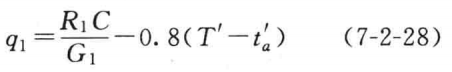

④未水化水泥的溶解热按式(7-2-28)计算,计算结果保留至0. 1J/g:

式中q1——未水化水泥的溶解热,J/g;

C——对应测读时间的热量计热容量,J/℃;

G1——未水化水泥试样灼烧后的质量,g;

T'——未水化水泥试样装入热量计时的室温,

——未水化水泥试样溶解期次测读数

——未水化水泥试样溶解期次测读数 加贝氏温度计0℃时相应的摄氏温度(如使用量热温度计时,

加贝氏温度计0℃时相应的摄氏温度(如使用量热温度计时, 的数值等于

的数值等于 的读数),

的读数),

R1——经校正的温度上升值,℃;

0.8——未水化水泥的比热容J/(g ? ℃)。

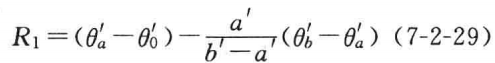

R1值按式(7-2-29)计算,计算结果保留至 0. 001℃:

式中 ——分别为未水化水泥试样初测期结束时的贝氏温度计读数、溶解期次和第二次测读时的贝氏温度计读数,℃;

——分别为未水化水泥试样初测期结束时的贝氏温度计读数、溶解期次和第二次测读时的贝氏温度计读数,℃;

a,、b'——分别为溶解期次测读时 与第二次测读时

与第二次测读时 以距初读数

以距初读数 的时间,min。

的时间,min。

⑤未水化水泥试样的溶解热以两次测定值 平均值作为测定结果,如两次测定值相差大于10. 0J/g时,应进行第三次试验,其结果与前试验中结果相差小于10. 0J/g时,取其平均值作为测定结果,否则应重做试验。

(3)部分水化水泥溶解热的测定

①在测定未水化水泥试样溶解热的同时,制备部分水化水泥试样。测定两个龄期水化热时,称100g水泥加40mL蒸馏水,充分搅拌 3min后,取近似相等的浆体两份或多份,分别装入符合7.2. 15.3 (8)要求的试样瓶中,置于 (20±1)°C的水中养护至规定龄期。

②按7. 2.15. 5 (1)①?④进行准备工作和初测期试验,并记录初测温度 。

。

③从养护水中取出一份达到试验龄期的试样瓶,取出水化水泥试样,迅速用金属研钵将水泥试样捣碎并用玛瑙研钵研磨至全部通过 0.60mm方孔筛,混合均匀放入磨口称量瓶中, 并称出4.200g±0.050g (至0. 001g)试样四份,然后存放在湿度大于50%的密闭容器中,称好的样品应在20min内进行试验。两份供作溶解热测定,另两份进行灼烧。从开始捣碎至放入称量瓶中的全部时间应不大于10min。

④读出初测期结束时的温度 后,立即将称量好的一份试样在2min内通过加料漏斗徐徐加入酸液中,漏斗、称量瓶及毛刷上均不得残留试样,加料完毕盖上胶塞,然后按表7-2-6规定不同水泥品种的测读时间,准时读记贝氏温度计或量热温度计读数

后,立即将称量好的一份试样在2min内通过加料漏斗徐徐加入酸液中,漏斗、称量瓶及毛刷上均不得残留试样,加料完毕盖上胶塞,然后按表7-2-6规定不同水泥品种的测读时间,准时读记贝氏温度计或量热温度计读数 和

和 。第二份试样重复份的操作。

。第二份试样重复份的操作。

⑤余下两份试样进行灼烧,灼烧质量G2按 7. 2. 15. 5 (2)③进行。

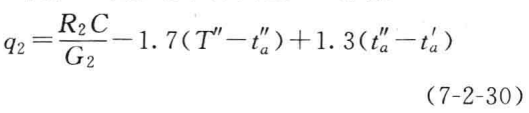

⑥经水化某一龄期后水泥的溶解热按式(7- 2-30)计算,计算结果保留至0. 1J/g:

式中q2——经水化某一龄期后水化水泥的溶解热,J/g;

C——对应测读时间的热量计热容量,J/℃;

G2——某一龄期水化水泥试样灼烧后的质量,g;

——水化水泥试样装入热量计时的室温,℃;

——水化水泥试样装入热量计时的室温,℃;

——水化水泥试样溶解期次测读数

——水化水泥试样溶解期次测读数 加贝氏温度计0℃时相应的摄氏温度,℃;

加贝氏温度计0℃时相应的摄氏温度,℃;

——未水化水泥试样溶解期次测读数

——未水化水泥试样溶解期次测读数 加贝氏温度计0℃时相应的摄氏温度,℃;

加贝氏温度计0℃时相应的摄氏温度,℃;

R2——经校正的温度上升值,℃;

1.7——水化水泥试样的比热容,J/ (g ? ℃);

1.3——温度校正比热容,J/(g ? ℃)。

R2值按式(7-2-31)计算,计算结果保留至 0.001℃:

式中 ——与前述相同,但在这里是代表水化水泥试样。

——与前述相同,但在这里是代表水化水泥试样。

⑦部分水化水泥试样的溶解热测定结果按 7. 2. 15. 5 (2)⑤的规定进行。

⑧每次试验结束后,将保温瓶中的耐酸塑料筒取出,倒出筒内废液,用清水将保温瓶内筒、贝氏温度计或量热温度计、搅拌棒冲洗干净,并用干净纱布擦干,供下次试验用。涂蜡部分如有损伤、松裂或脱落应重新处理。

⑨部分水化水泥试样溶解热测定应在规定龄期的±2h内进行,以试样加入酸液时间为准。

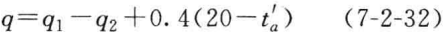

7.2.15.6水泥水化热结果计算

水泥在某一水化龄期前放出的水化热按式 (7-2-32)计算,计算结果保留至1J/g:

式中q——水泥试样在某一水化龄期放出的水化热,J/g;

q1——未水化水泥试样的溶解热,J/g;

q2——水化水泥试样在某一水化龄期的溶解热,J/g;

——未水化水泥试样溶解期次测读数

——未水化水泥试样溶解期次测读数 加贝氏温度计0℃时相应的摄氏温度,℃;

加贝氏温度计0℃时相应的摄氏温度,℃;

0.4——溶解热的负温比热容,J(g?℃);

20——要求试验室温度,℃。